食品製造の現場において、衛生検査の目的は、「結果を得る」ことではありません。

その結果を基に、「製造現場や調理現場の衛生管理の仕組みや状態の改善につなげる」ことが目的です。

今回は、ATPふき取り検査(A3法)や微生物検査の結果の活用方法について、考えてみましょう。

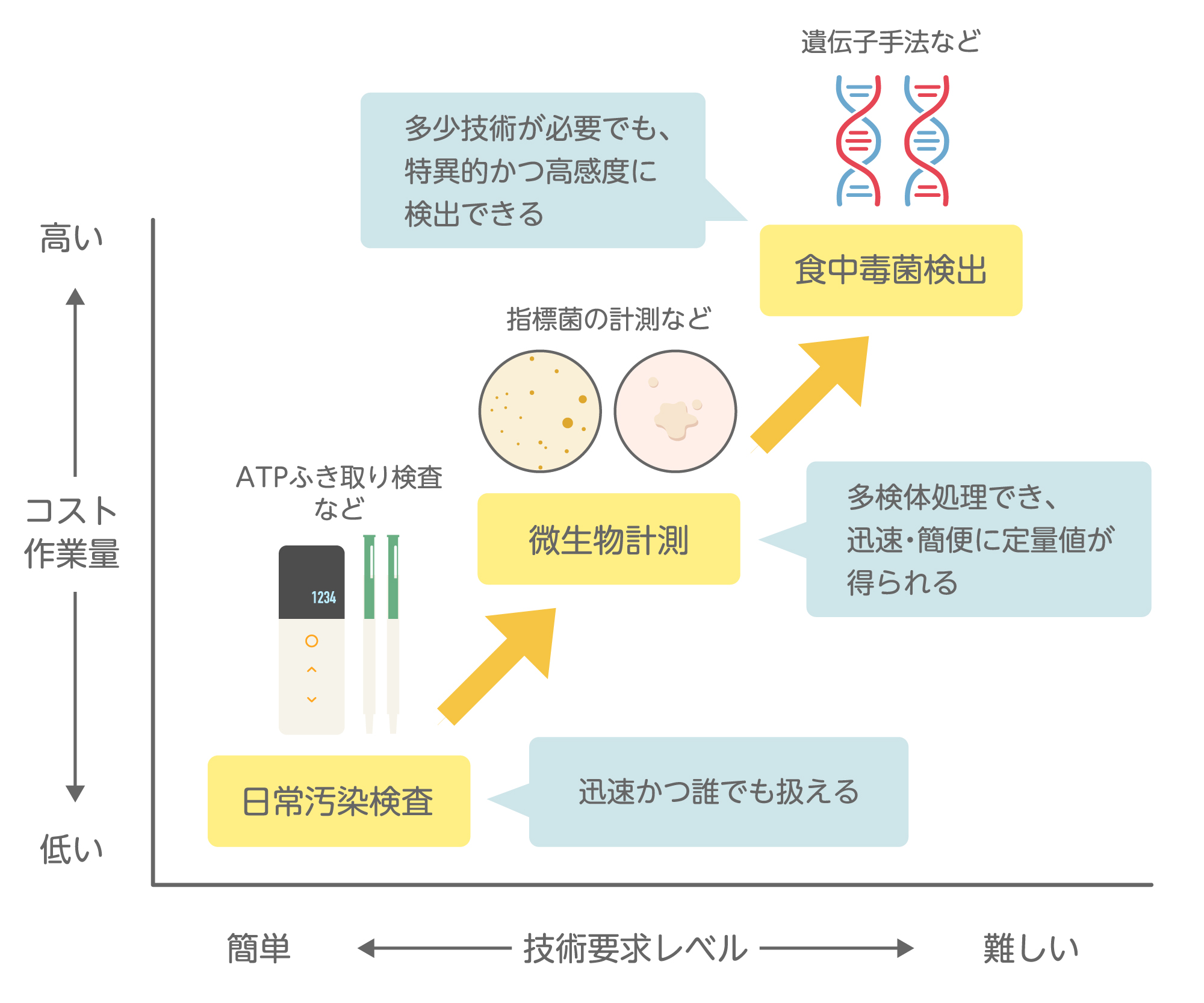

- 1.自主衛生検査では簡便・迅速法も有用 ~食品安全文化の醸成にも寄与~

- 2.検査結果から汚染の兆候を早期把握する

- 3.環境モニタリングプログラムの考え方

- 4.最近の話題 ~ムービング・ウインドウの考え方~

1.自主衛生検査では簡便・迅速法も有用 ~食品安全文化の醸成にも寄与~

食品衛生法で微生物などの規格基準が規定されている食品の場合、その試験は公定法に従って実施しなければなりません。

一方で、食品事業者が自主的に実施する試験(例えば、原材料や最終製品の微生物数が社内規格に適合しているかどうかの試験、製造環境や従事者などの衛生状態(清浄度・汚染度)を評価するための試験、工程管理(HACCP)の遵守状況を検証するための試験、取引先に対する二社監査のための試験など)は、必ずしも公定法にこだわる必要がない場合が多いです。

そこでは、操作の簡便性、試験から判定までの時間の迅速性、コストパフォーマンスなどを総合的に考慮して、「試験の目的に適合しているか?」という観点で試験法を選択することが許容されます。

そのため、公定法の代替としての試験法、特にキット化された簡便・迅速な試験法(代替法)は、世界的にも注目されています。簡便・迅速な検査であっても、その結果をうまく活用できれば、現場の衛生管理水準は格段に向上します。スタッフの衛生意識は劇的に高まりますし、衛生管理の科学的根拠を得ることで、製造現場は自信を持って製造に集中できるようになります。それは、現場における食品安全文化(Food Safety Culture)を醸成する基盤となります。

大事なことは「衛生検査の目的は、結果を得ることではない。結果を基に、製造現場や調理現場の衛生管理の仕組みや状態の改善につなげることこそが目的である」という明確な目的意識を共有することです。

目的に合った検査法を選択する。目的を果たせるなら、公定法以外の方法も有用

クリーンネス通信「一般衛生管理におけるATPふき取り検査(A3法)の活用」より再掲

2.検査結果から汚染の兆候を早期把握する

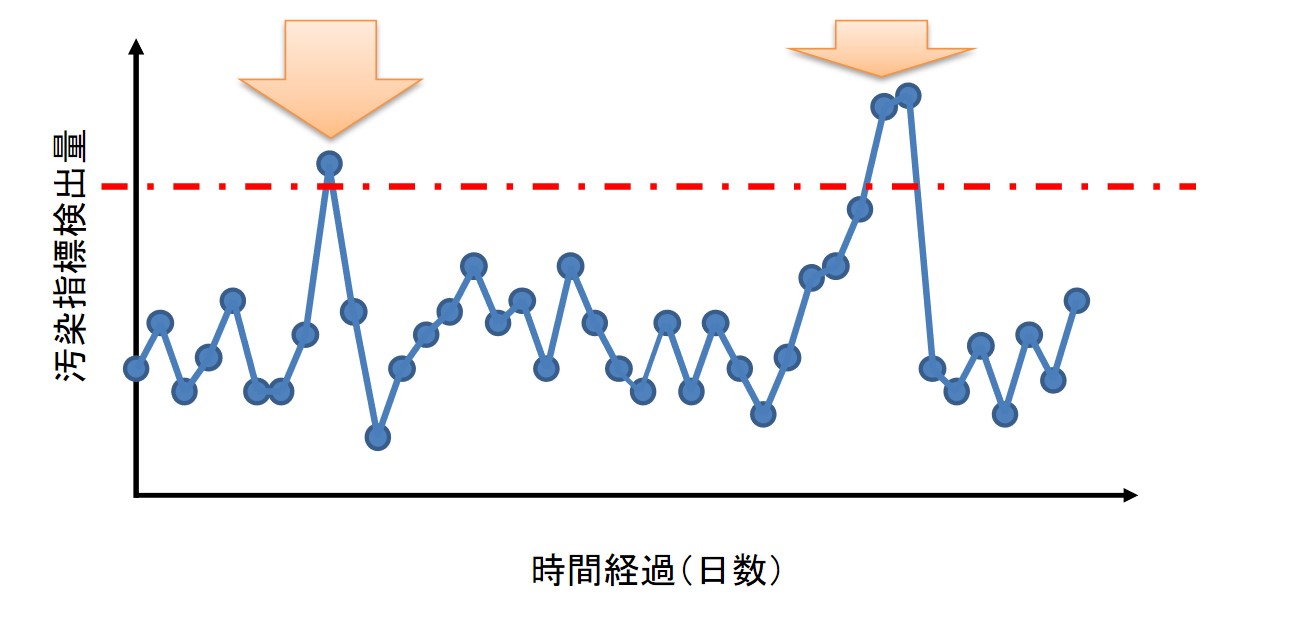

検査結果を経時的に追うことで、微生物汚染の発生や蓄積に関する傾向(トレンド)を捉えることができるかもしれません。

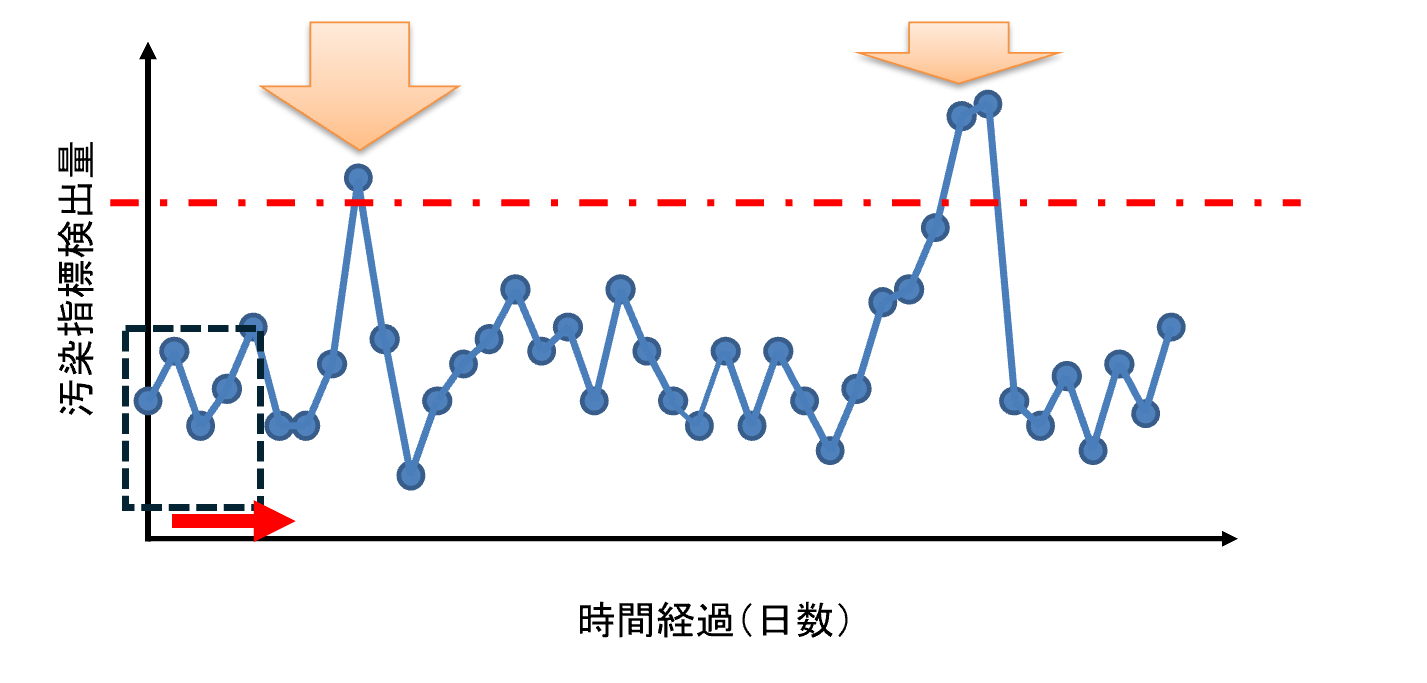

例えば、図1の縦軸をフィルム培地で測定した細菌数、あるいはATPふき取り検査(A3法)のRLU値と仮定します。

もし、左の矢印のように、それまでは測定値に問題の兆候はなかったのに、ある日、突然、逸脱が起きたとします。この場合、これは一過性の逸脱と考えるのが妥当かもしれません。その日の作業者が持ち込んだ汚染であったり、その日の洗浄に問題があったのかもしれません。

一方で、右の矢印のように徐々に汚染指標の量が増えていた場合は、汚染が徐々に蓄積している可能性があります。汚染指標の量に増加が見られ始めた時点で、洗浄を強化するなど、対策を打つことができた可能性があります。

傾向を把握し、逸脱の予兆を捉えることができれば、問題の発生を未然に防ぐことができます。検査結果を踏まえて、問題の根本原因、ならびに解決に向けた糸口を見つけることが大切です。

図1 経時的な測定結果から傾向を解析する

国立研究開発法人農業・食品産業技術総合研究機構 導入事例 「食品衛生における微生物検査と簡易迅速検査法の活用」 の資料より引用

ちなみに、キッコーマンバイオケミファ株式会社のATPふき取り検査の事例紹介では、東京都西多摩保健所(2016年2月当時)の村上展通氏が、アレルゲン検査キットを用いて、検査結果の経時的データから、食物アレルゲンが持ち込まれた源や汚染経路を推測する考え方の一例を紹介しているので、参考にしてください※。

※ 東京都西多摩保健所 活用事例「食物アレルゲン管理のポイントとATP + AMP ふき取り検査の活用」

3.環境モニタリングプログラムの考え方

検査結果の活用の筋道の一例として、リステリア・モノサイトゲネスやサルモネラ属菌などを指標とした「環境モニタリングプログラム」の考え方を紹介します。

①環境モニタリングとは

海外では、工場の製造環境からの病原微生物の二次汚染による食中毒が多数報告されています。

特に、消費者が加熱せずにそのまま食べる食品(いわゆるready to eat食品、RTE食品)によるリステリア・モノサイトゲネス(Listeria monocytogenes、以下LM)やサルモネラ属菌による食中毒やリコールが多数報告されています。

RTE食品でのLM食中毒や、シリアルやナッツなどを含む食品でのサルモネラ属菌による食中毒の原因を調べてみると、これらの微生物が環境中に常在化しており、それがヒトやモノを介して食品を汚染して、食中毒発生に至った事例も散見されます。

欧米では、ハザード分析の結果で「LMが重大なハザード」と特定された現場では、リステリア属菌を対象とした環境調査を行うことがあります。こうした調査活動は、「環境モニタリングプログラム」「環境調査プログラム」(environmental monitoring program、以下EMP)、あるいはPathogen Environmental Monitoring Program(PEM)などと呼ばれています。

一般に、リステリア属菌やサルモネラ属菌が対象ですが、黄色ブドウ球菌などを対象とするケースもあるようです。

なお、リステリア・モノサイトゲネスの生態や特徴については、内閣府食品安全員会のリスクプロファイルや東京都保健医療局のウェブサイトなどをご参照ください※。

※食品安全委員会 「食品健康影響評価のためのリスクプロファイル~非加熱喫食調理済み食品・リステリア・モノサイトゲネス~」(改訂版)

※東京都保健医療局 「食品衛生の窓」リステリア・モノサイトゲネス(Listeria monocytogenes)

②環境モニタリングの対象

EMPは、汚染源を把握し、病原菌がどこから入る可能性があるか、どこを重点的に洗浄・消毒すればよいかを把握するために実施するものです。菌に巣を作らせない(環境に常在させない)ことに主眼に置く考え方です。

そのため、例えばLMを予防するためのEMPでは、検査対象はLMに限定せず、リステリア属菌で行うことが多いようです。「菌が巣を作りそうな場所」を中心に、工場の稼働中などに検査を行います。工事が行われている期間などは、特にサンプリングを増やす必要があります。複数の箇所をまとめて検査する方法(プール方式)を採用する場合もあります。

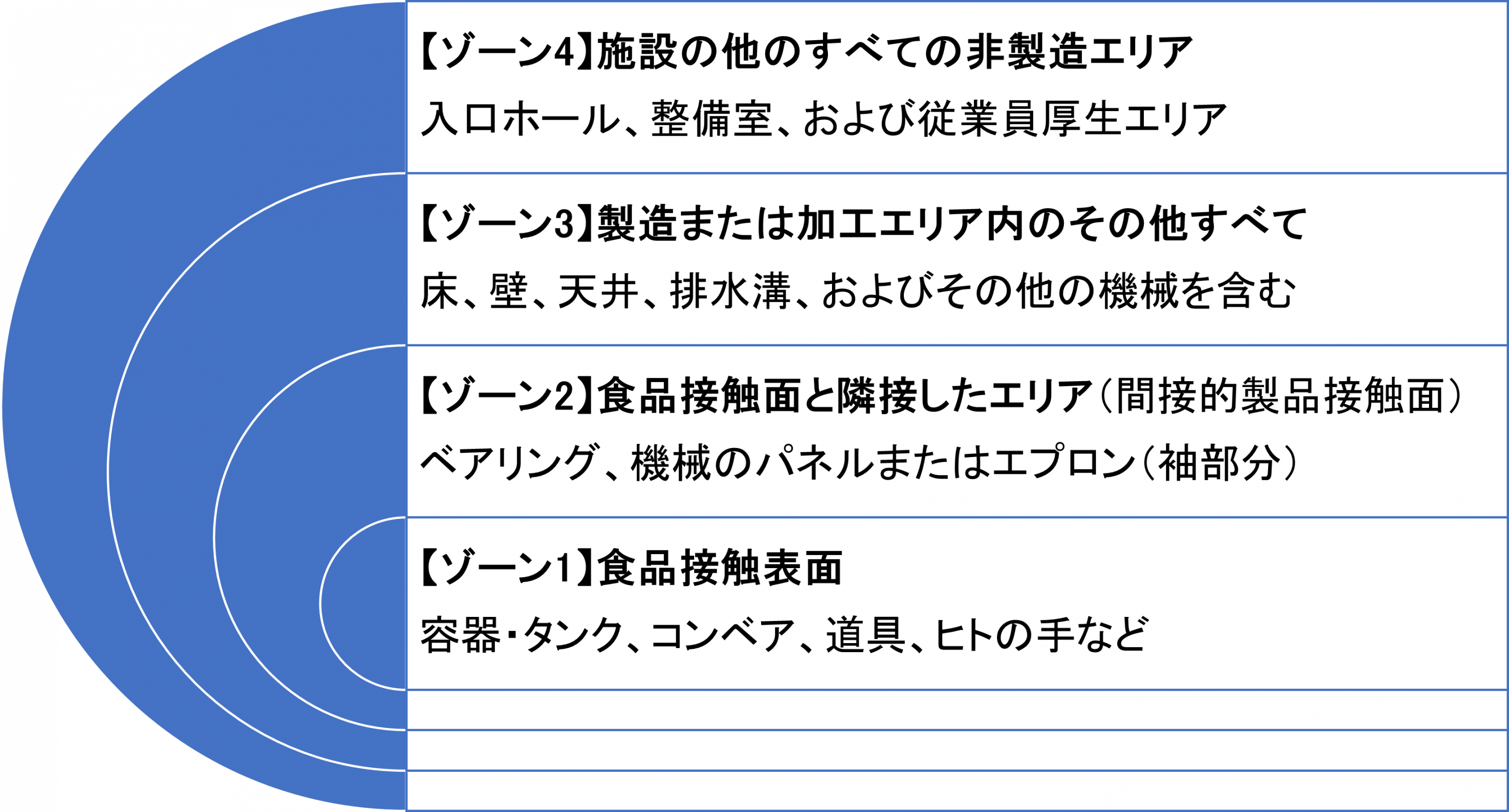

③検査の目的に合わせたゾーン区分とサンプリングを行う

サンプリングのゾーン分けの考え方の一例として、食品接触面を「ゾーン1」、食品および食品接触面に非常に近い食品非接触面 を「ゾーン2」、 加工エリア内だがゾーン1・2の汚染を導く可能性がある、1 ・2より離れた食品非接触面を「ゾーン3」、さらに遠い箇所を「ゾーン4」と設定する考え方があります。

ゾーン1は、食品に直接触れる箇所です。製品に実際に触れる機器や器具だけでなく、食品に触れる人(あるいはその人が使用する手袋)なども含まれます。食品を保管する容器も、内側の食品と接触する面は、ゾーン1として扱います。

ゾーン2の例としては、製品接触面の外側(例えば、食品を入れる容器は、内面は食品接触面でゾーン1、外面はゾーン2)、管理パネル、小型器具、装置のハンドルなど、ゾーン3はフォークリフトやゴミを運ぶカート、床、壁、排水管、廃棄物容器、電話などが挙げられます(具体的には各現場でリスクに応じて区分していく必要があります)。

図2 食品接触面を中心に、ゾーン分けしてから微生物検査を行う

参考:FSPCA, Preventive Control for Human Food: Participant Manual, 2016)

④目的を明確に持つ

ここで大事なのは、「ゾーン1での病原菌の汚染を絶対に防ぐ」という明確な目的意識を共有することです。

そのため、ゾーン1の調査は、特に念入りに(高い頻度で)実施する必要があります。ゾーン1での検出が起こらないようにするために(つまり、ゾーン1に病原菌が持ち込まれないようにするために)、ゾーン2~4の調査を行います。

菌が検出された箇所を施設の図面にプロットし、さらにヒトやモノなどの動線、靴裏の消毒槽の位置などを重ね合わせることで、汚染経路が推測できる場合もあります。

目的に合った検査を実施する、すなわち検査の「合目的」を考えることが重要と言えます。

⑤環境モニタリングでは「検出=調査の成功」

EMPで大事なことは「検出=調査の成功」という認識を持つことです。 検査で望ましくない結果が出たとしても、必ずしもネガティブに捉える必要がない場面があるからです。

例えば、床や排水溝からリステリア属菌が検出されたからといって、それで即座に深刻な問題に発展するとは限りません。そうした場合は「潜在的な汚染源が把握できた」「現場改善や課題解決の糸口が見つかった」とポジティブに捉え、改善のための行動を起こすことを考えましょう。

リステリア属菌を見つけたら、そこを中心に対策(例えば洗浄や消毒の強化など)を実施します。そして、洗浄や消毒を実施した後は、リステリア属が除去されたことを確実にする検証を行います。調査は長期的に実施し、絶えず「リステリア属を発見しよう」と努力する姿勢が不可欠です。

「検出=調査の成功」という考え方へのマインドチェンジが、HACCPの継続的改善の駆動力となります。ましてや、結果を隠したり、誤魔化すことは許されません。そうした行為は、組織全体の信頼を損なう事態に発展するリスクがあります。

上記は、リステリア属菌やサルモネラ属菌を指標とした考え方ですが、このような論理的な考え方は他の指標(例えば、ATPふき取り検査や他の衛生指標菌など)でも応用可能ではないでしょうか?

4.最近の話題 ~ムービング・ウインドウの考え方~

最近、品質管理の分野では、ムービング・ウインドウ(moving windows)という考え方が広まっています。これは一般生菌数や衛生指標菌を対象として、3階級のサンプリングプランを適用する考え方です。

サンプリングプランには2階級法と3階級法があります。

2階級法は、1ロットから決められたサンプル数(n)の検査を行い、「基準値(m)を超えるものが一定のサンプル数(c)に納まっていれば合格」とする考え方です。

3階級法は、基準値(m)に加え、第二基準値(M)を設定し、「n個の検査で基準値(m)の逸脱はc個までは許容する(ただしMを超えた場合は不合格とする)」という考え方です。

ムービング・ウインドウ適用の考え方の一例を紹介します(図3)。

- 毎日、1サンプルずつ検査すると仮定する。

(注:mやMを超えた場合の対応策は、あらかじめ決めておく) - 直近の5サンプル(5日間)の検査で、c=2と設定する。

その場合、1回mを超えたとしても、即座に生産停止などの厳しい判断をする必要はない。

「今回は洗浄の強化などの対応をとればよい」といった対処をとる。

ただし、Mを超えた場合は、それが1回目であっても生産停止やHACCP計画の見直しなど、厳格な対応をとる。 - 直近5日間の検査で2回、mを超えた場合は、生産停止やHACCP計画の見直しなど、厳格な対応をとる。

以上のように、「1~5日目」「2~6日目」「3~7日目」といた具合に「5日のフレーム」を設けて、1日ずつ順にフレームをずらしながら評価します。この方法であれば、日々のサンプル数は少なく、かつ継続的な調査、トレンドの把握が可能と考えられます。

図3 ムービング・ウインドウ適用の考え方の一例

例えば、点線の「5日単位の窓枠」を1日ごとに移動させる

今後、衛生指標菌を用いた環境検査で注目される考え方になってくるかもしれません。毎日、少量の定量検査を行うため、培地の調製が不要で、手順が簡単な方法であることが望ましいかもしれません。ATPふき取り検査(A3法)や簡便・迅速培地などを、継続的な検査の中で有効活用してみませんか?

ATPふき取り検査(A3法)は10秒で汚れを「見える化」します

測定器のルミテスター Smart(左)、測定試薬のルシパック A3 Water(中央)、ルシパック A3 Surface(右)

「Easy Plate」は培地調整不要の微生物検査用フィルム培地です

クリーンネス通信の読者にご登録いただけますと、新着記事をメールにてご案内致します。

衛生管理を改めて考える機会に、ぜひご利用ください。