製品トラブルを防ぐためには、洗浄により製造設備がキレイになったことを確認することが重要です。ATPふき取り検査(A3法)は結果を数値で得られるため、洗浄作業の結果を記録・管理することができます。さらには、HACCP、ISO22000といった食品安全規格に組み込むなど、現場の衛生管理水準の向上、スタッフの衛生意識の向上などに繋げてみてはいかがでしょうか。

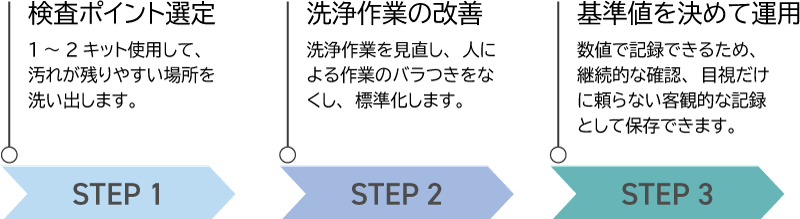

導入までの流れ

ATPふき取り検査(A3法)を導入するステップは、①検査ポイントの選定、②洗浄作業の改善、③基準値を決めて運用、です。詳細な導入までの流れは運用マニュアルをご覧ください。ここでは簡単な流れをご紹介いたします。

- ステップ1:ルシパック試薬を1~2キット使用して、CIP洗浄する箇所、複雑な構造で分解洗浄する箇所などを中心にふき取り、測定しましょう。

- ステップ2:特に測定値が高く、汚れが残りやすい箇所は、洗浄作業を見直します。そして、ATPふき取り検査(A3法)の測定値が下がり、洗浄作業の改善が出来たかを確認します。

- ステップ3:ステップ2で測定値が下がったら、そのキレイな衛生状態を保つため、洗浄の確認として適切な基準値を決めます。初めから測定値が低い検査ポイントも、衛生管理に重要な場合は検査ポイントとして基準値を設定し、検査ポイントとして運用しましょう。

検査ポイント、検査頻度例

分解洗浄のように、人の手による洗浄作業が行われる箇所の洗浄確認、洗い残しが発生しやすい箇所の洗浄確認に大変有効です。

検査例として、1ヶ月あたり20日稼働した場合、毎月265本の測定例をご紹介します。

| エリア | 検査 ポイント |

理由 | ふき取り検査の タイミング |

頻度 | 検査回数 | 使用本数 (1ヶ月あたり) |

| 調合 | 撹拌機の軸 | シャワーボールのデッドスペースなど、洗い残しが生じやすい箇所 |

製造前の点検 最終洗浄後 |

毎日 | 2 | 40本 |

| 撹拌羽の裏側 | 毎日 | 2 | 40本 | |||

| 配管 | ボールバルブ | 複雑な構造 | 毎日 | 2 | 40本 | |

| 充填機 | ノズル | 毎日 | 2 | 40本 | ||

| フィラー | 毎日 | 2 | 40本 | |||

| その他 | 滅菌後のポンブ | 毎日 | 2 | 40本 | ||

| 分解洗浄箇所 | 手技による洗浄不良の確認 | 分解洗浄時の点検 | 毎月 | 20 | 20本 | |

| トラブル箇所 | 原因箇所の早期特定 | 製品トラブルの発生時 | 不定期 | 50 | ― | |

| 手指 | 食中毒菌やウイルスの交叉汚染、接触感染の予防 |

定期検査(手洗い後毎月):5名 |

毎月 | 5 | 5本 |

検査ポイントの考え方

- 分解洗浄する箇所

- 洗い残しが発生しやすい箇所

- 清潔ゾーン入室前の従業員の手洗い確認

- その他、既に菌検査を実施している箇所

基準値の設定方法

- 弊社の推奨基準値

- 現場データ分布から設定

- 他社導入事例を参考

詳しくは、運用マニュアルをご覧ください。

弊社の推奨基準値

| 検査ポイント | 推奨基準値 |

|---|---|

| ホッパー、調合タンク、充填機内壁、撹拌羽などの平滑面 | 200 |

| ボールバルブ、ノズルなどの凹凸面 | 500 |

| 手指 | 2,000 |

検査頻度の考え方

| 頻度 | 検査ポイントの例 |

|---|---|

| 毎日 |

分解洗浄する製造設備、部品 |

| 週1回 |

測定値が安定して低い箇所 |

|

月1回 |

衛生教育としての手指衛生 |

|

不定期 |

製品事故発生時の原因追及 |

測定結果の考え方

ATPふき取り検査(A3法)を行うと、測定値がバラつき安定しない、測定値が高い、といったことがよくあります。そのような時は以下を検討してみましょう。

- 汚染箇所の特性を調査

- 洗浄作業手順の確認、見直し

- 洗浄マニュアルの確認、改訂

- 基準値の見直し(運用マニュアル)

洗浄作業の品質の証として、安定的に低い測定値を目指していきましょう!