ATPふき取り検査(A3法)の導入にあたり、運用マニュアルをご用意しております。 ATPふき取り検査(A3法)の始め方、試薬の使い方、基準値の設定方法など、どうぞご参考ください。

ATPふき取り検査(A3法)運用までのフロー

1.ふき取り箇所の設定

検査を開始するにあたり、まずはふき取る箇所を設定します。

手指

-

手指

殺菌の機会がない箇所

加熱処理したものは、加熱などで殺菌は出来ていても、その後に使う器具や設備が洗浄不足で汚染されていると、二次汚染のリスクが高まります。

-

包丁

-

まな板

-

充填機

人の手が触れる機会が多い箇所

人の手が触れる機会が多い箇所は、汚れやすい箇所です。ノロウィルスをはじめとした食中毒は人の手を介しておこるケースが大半です。

-

冷蔵庫の取っ手

洗浄不足になりやすい箇所

洗いにくい構造の器具や設備は汚れが蓄積しやすい傾向があります。

-

スライサーの刃

-

ベルトコンベア

その他

- 菌検査を行っている箇所

- 分解洗浄する食品製造設備、部品

- 測定値にばらつきがある箇所

- 重要な一般衛生管理点(OPRP)

- 一般衛生管理点(PRP)

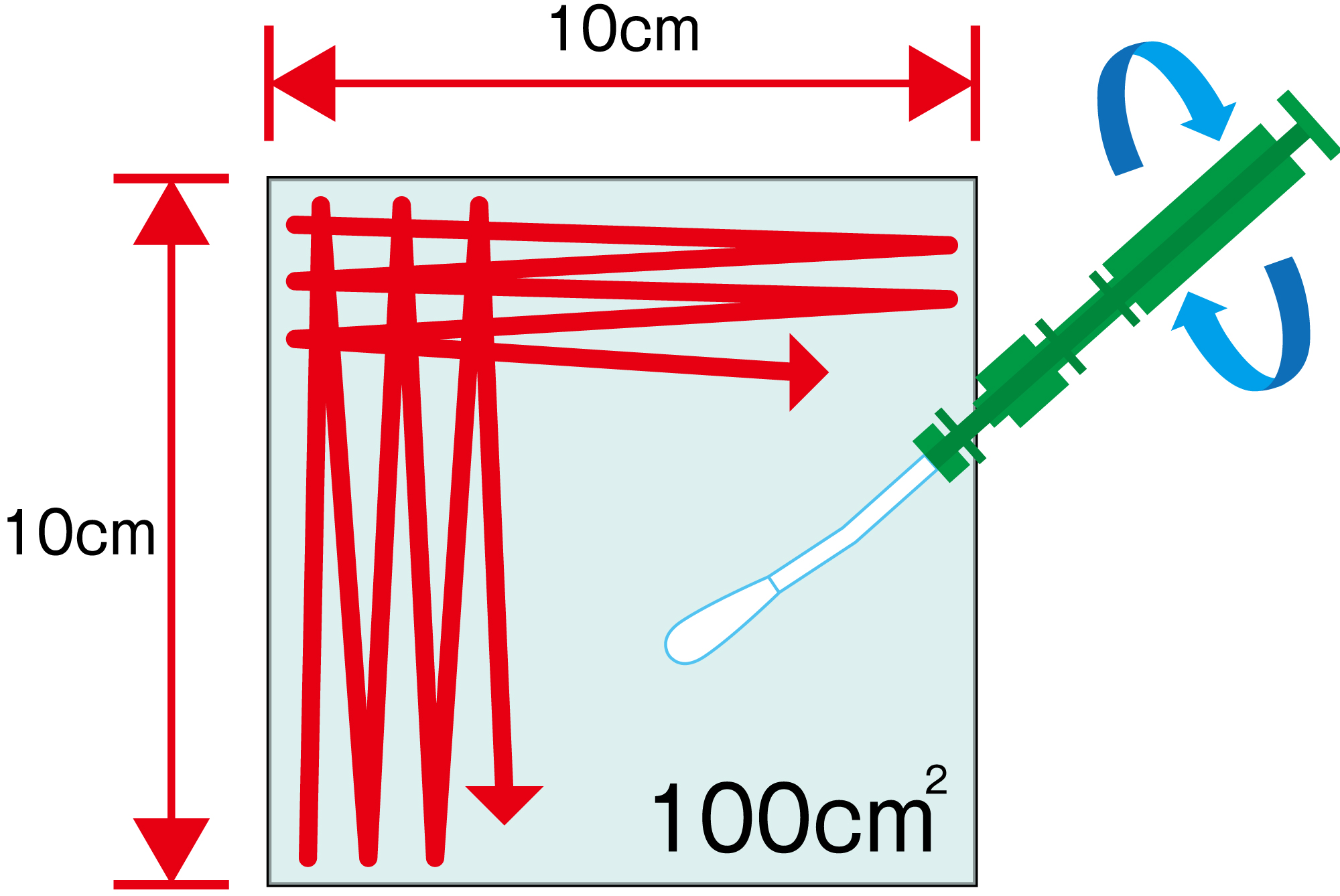

2.ふき取り方法のルール化

ふき取り検査を開始する前に、対象箇所のふき取る面積、ふき取り方法をルール化します。ふき取る面積、ふき取り方法が変わると、検査結果に影響が出る場合がございます。正しいルシパックの使い方・ふき取り方で、ふき取り検査を行いましょう。

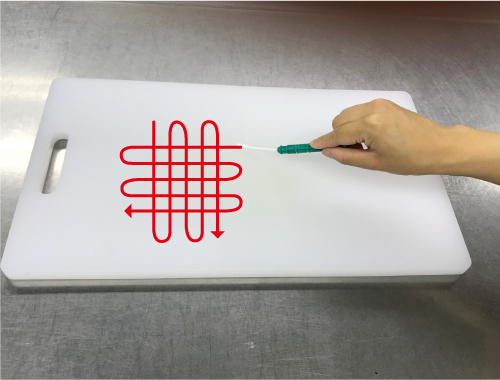

基本のふき取り方法

10cm×10cm四方を縦横10往復ふき取る。

ふき取り方法(例)

| 検査箇所 | ふき取り方法(例) |

|---|---|

| まな板 | 中央部分10cm四方を縦横10往復ふき取る |

| ザル・ボウル | 中央底部分10cm四方を縦横10往復ふき取る 上段部分内面1周をふき取る |

| 調理台 | 中心部分の10cm四方を縦横10往復ふき取る |

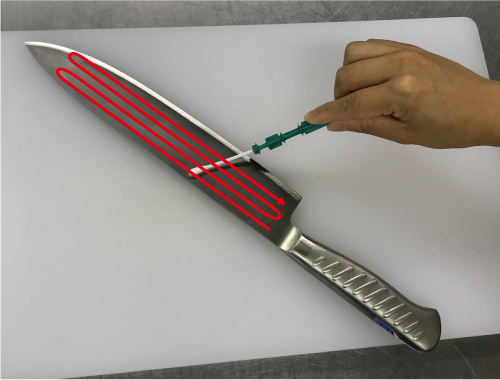

| 包丁 | 刃の両面全体をふき取る |

| 鍋 | 中央底部分10cm四方を縦横10往復ふき取る 上段部分内面1周をふき取る |

| 冷蔵庫(取っ手) | 取っ手全体をふき取る |

| 冷蔵庫(内棚) | 棚の中央10cm四方を縦横10往復ふき取る |

| シンク | シンクの四隅角をふき取る |

| コンベアベルト表面(樹脂製) | ベルトを動かしながらふき取り綿棒をベルトの幅方向に蛇行させてふき取る。 |

| 調合釜(SUS製) | 中央底の部10cm四方と内側上端部分をふき取る |

| バルブ | ジスク、シート等の内側をまんべんなくふき取る |

| スライサーの刃 | スライサーの刃両面10cm四方を縦横10往復ふき取る |

| フィラーノズル | 充填機フィラー回りをふき取る |

| 手指 | 手のひら全体を縦横5〜10往復 手の間、指先をふき取る |

包丁(例)

-

刃の両面全体をふき取る

まな板(例)

-

中央部分10cm四方を縦横10往復ふき取る。

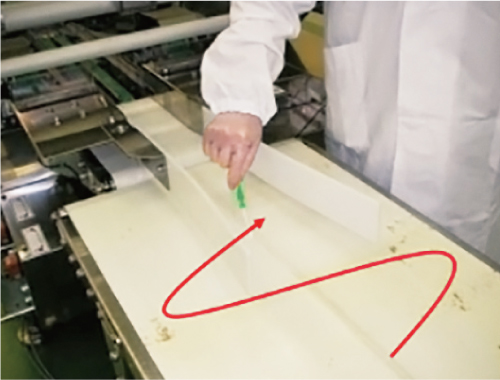

コンベアベルト(例)

-

ベルトを動かしながらふき取り綿棒をベルトの幅方向に蛇行させてふき取る。

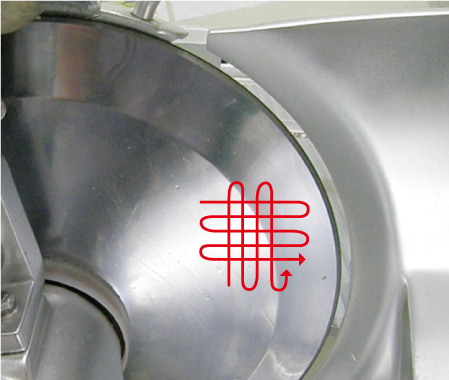

スライサーの刃(例)

-

スライサーの刃両面10cm四方を縦横10往復ふき取る。

冷蔵(凍)庫取手(例)

-

取っ手全体をふき取る。

手指

-

手のひら全体を縦横5〜10往復、手の間、指先をふき取る。

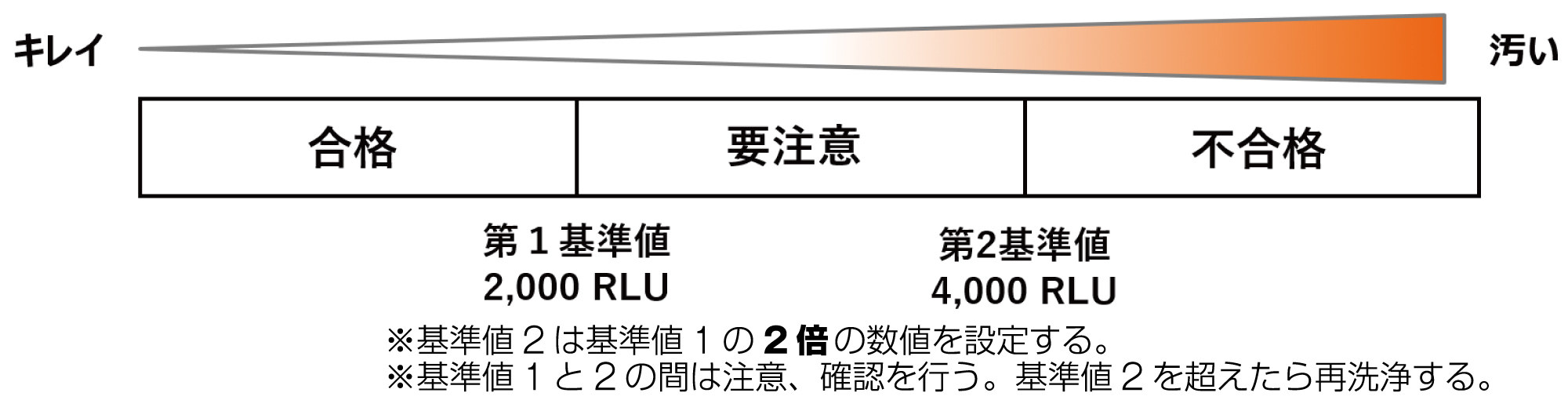

3.基準値の設定

設定方法1の推奨基準値で運用することをお勧めします。 しかし、ふき取り検査を行う対象の素材によっては清掃・洗浄後に測定値が下がりにくい、各種食品製造現場で取り扱う食材が異なるなど、現場ごとに状況が異なります。そこで、その他の方法として設定方法2、設定方法3をご紹介します。 ※清掃・環境衛生分野のデータは取得中です。

設定方法1:推奨基準値を参考に設定する

- 平滑なもの(ステンレスやガラスなど):200RLU以下

- 凹凸のあるもの、傷つきやすいもの(樹脂製品など):500RLU以下

- 手指:2,000RLU以下

【基準値の設定例(手洗いの場合)】

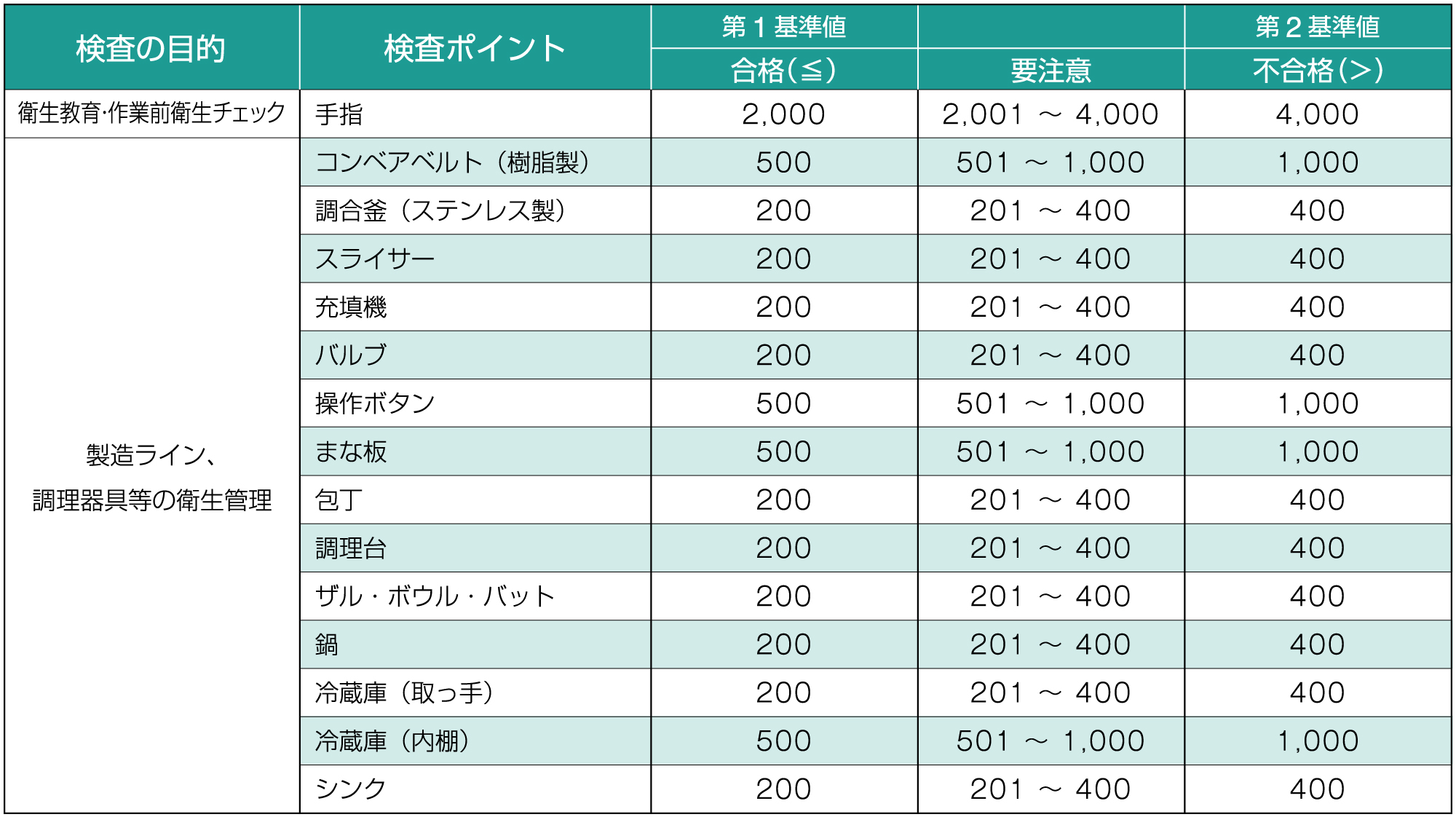

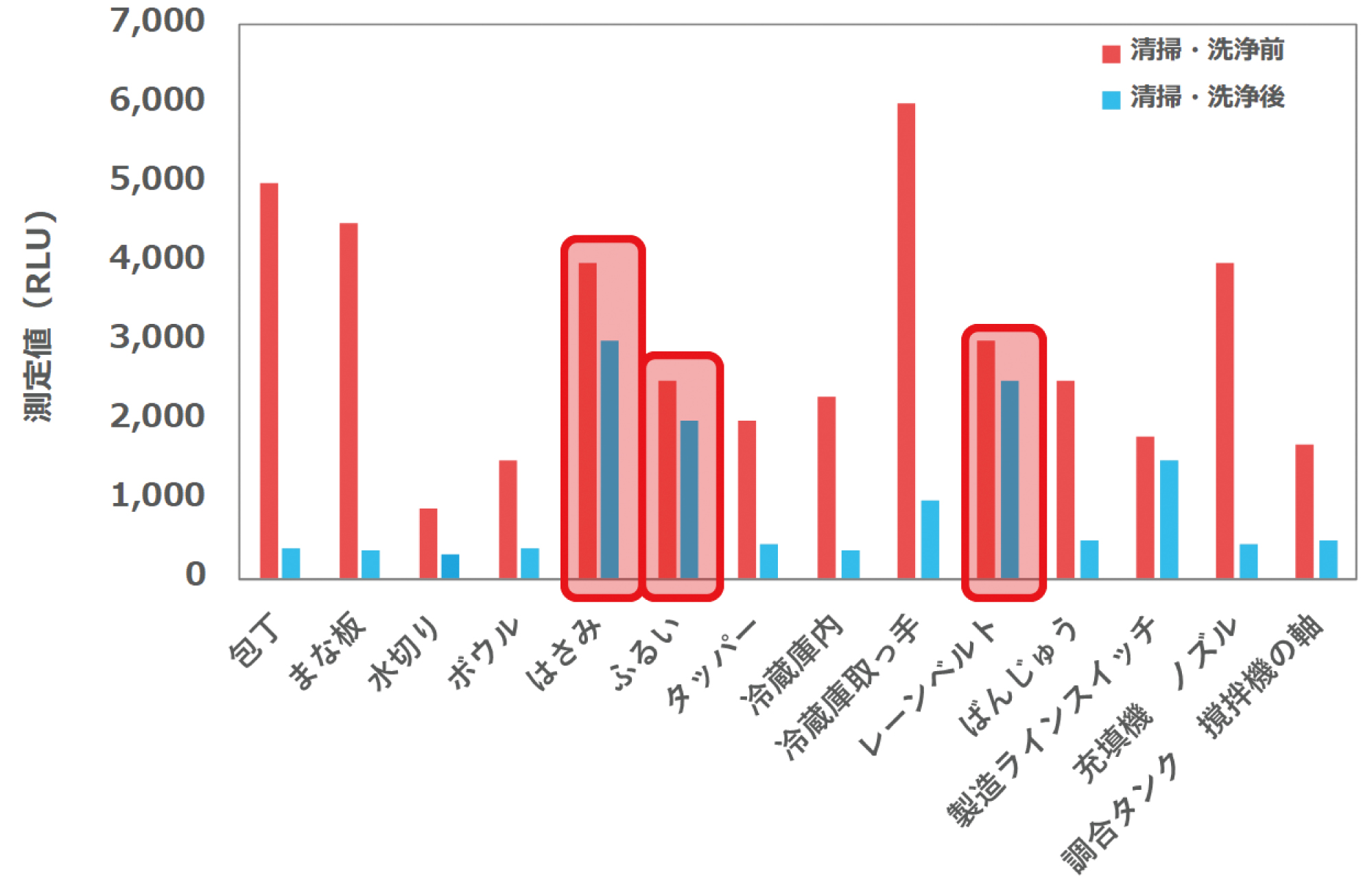

導入分野別 推奨基準値例

食品製造

外食・給食

検査頻度の考え方

| 頻度 | 検査ポイントの例 |

|---|---|

| 毎日 | 分解洗浄する食品製造設備、部品 製造設備で食品が直接触れる箇所 測定値にばらつきがある箇所 重要な一般衛生管理点(OPRP)の箇所 |

| 週1回 | 測定値が安定して低い箇所 一般衛生管理点(PRP) |

| 月1回 | 感染症対策のための巡回検査、清掃品質評価 衛生教育としての手指衛生 |

| 不定期 | 食品の製品事故発生時の原因追及 抜き打ち検査 |

上記表の考え方で食品衛生規格に組込み、検査頻度を定め、管理・運用しましょう。

設定方法2:現在の状態に即した基準値を設定する

推奨基準値では導入・運用が難しい、または、より厳しい基準値を設定したいなどの際には、現在の状態に合わせて基準値を設定しましょう。

現状把握と改善

清掃・洗浄前後それぞれでふき取り検査を行い、測定する。

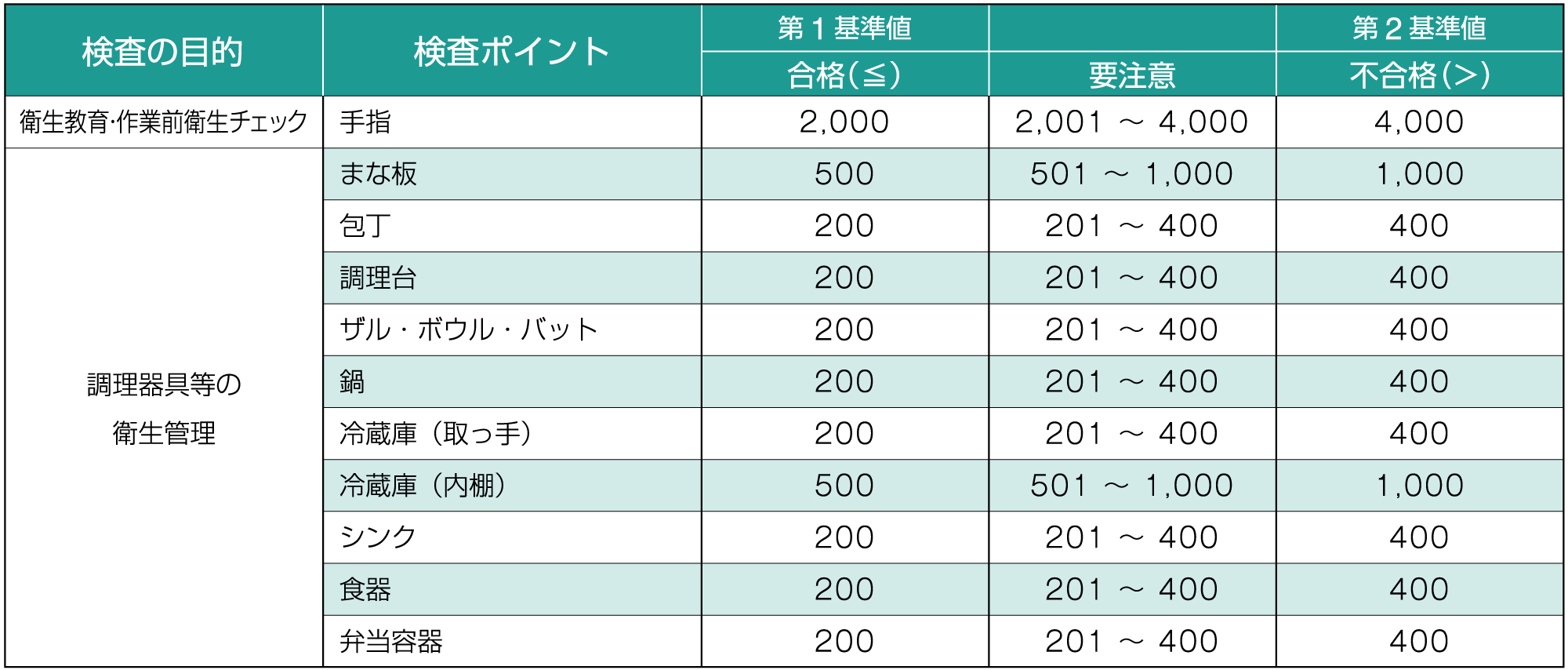

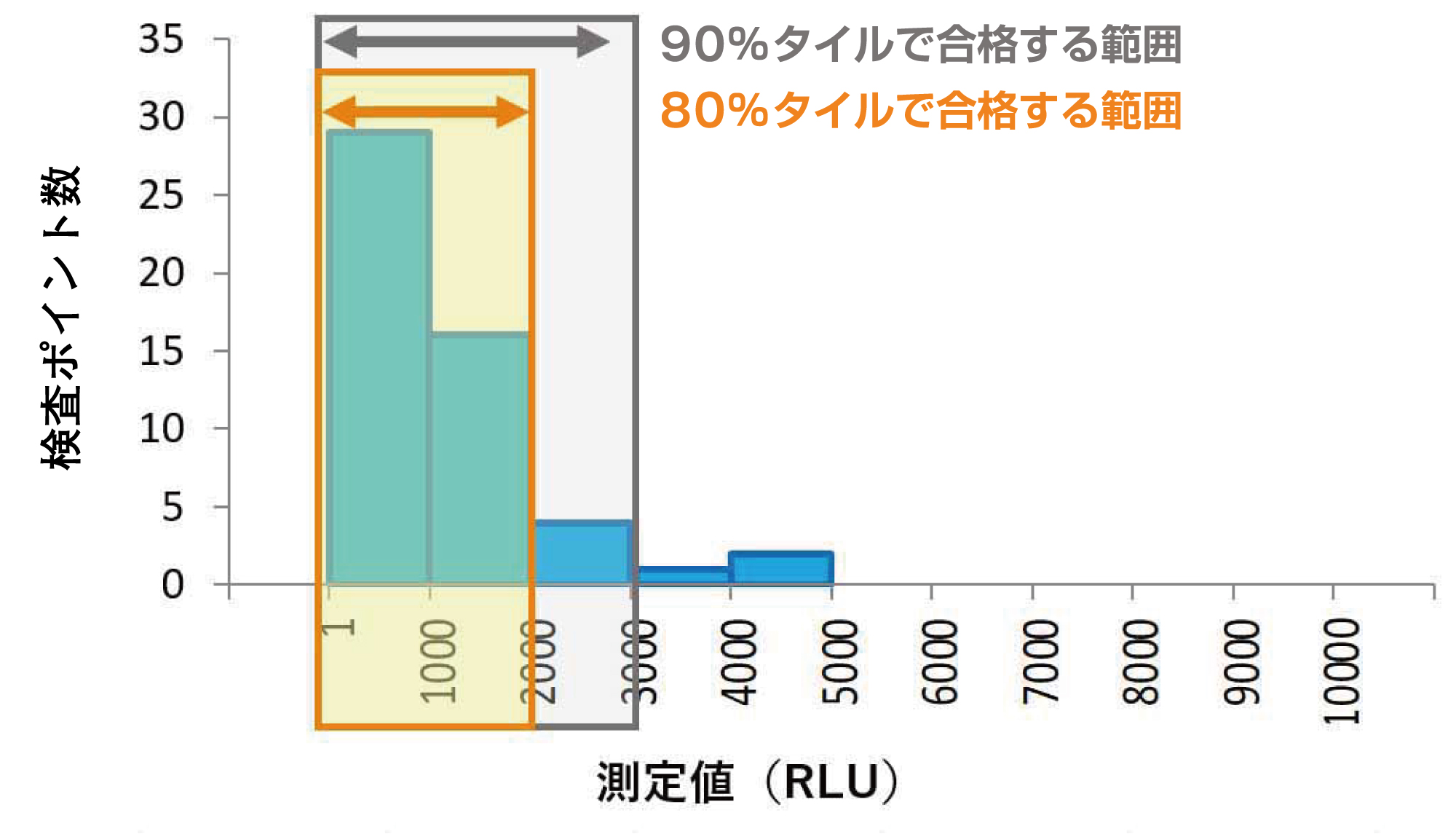

上記の清掃・洗浄後の測定値を用いて度数分布図(ヒストグラム)を作成する。 それにより、清掃・洗浄後の測定値にバラつきがなく、全体的にキレイな領域に分布しているか確認する。(下記にグラフの例を示す。)

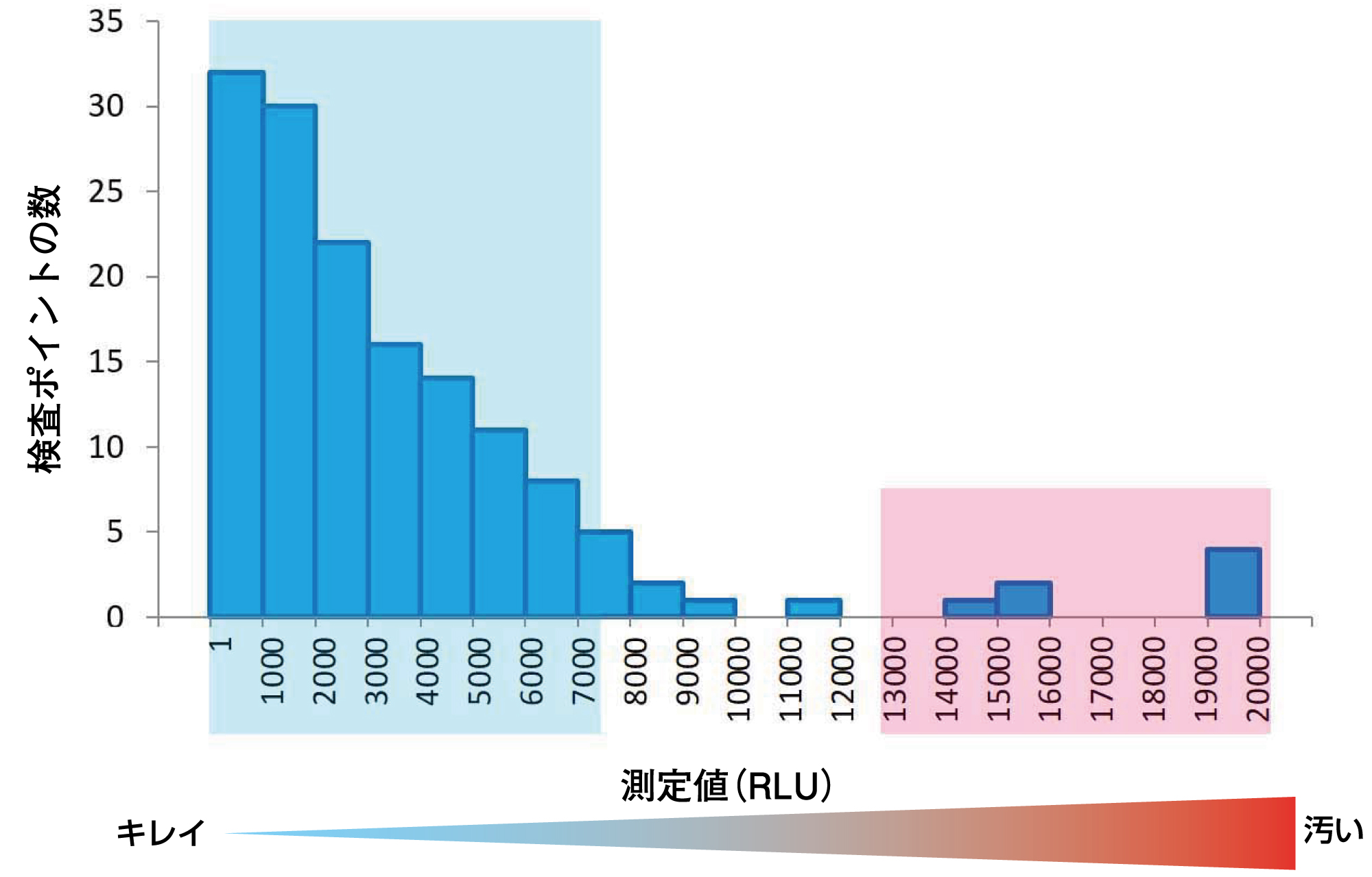

さらに、清掃・洗浄前後の測定値を用いて棒グラフを作成する。それにより、測定値が下がりにくい箇所を明確にし、そのような箇所は測定値が下がるまで清掃・洗浄方法の改善を繰り返し行う。(次頁にグラフの例を示す。)

- ヒストグラムによる現状把握

-

測定値のヒストグラム

全体のデータが、測定値が低い方の領域に分布しているか(青い箇所)、データの分布にバラつきがないか(赤い箇所)を確認しましょう。平均値だけでは把握しにくい全体像を確認できます。

- 棒グラフによる現状把握

-

食品製造、給食、厨房エリアの洗浄前後の測定値

洗浄前後の測定値を用います。汚れが残りやすい箇所を、棒グラフで見える化しましょう。

-

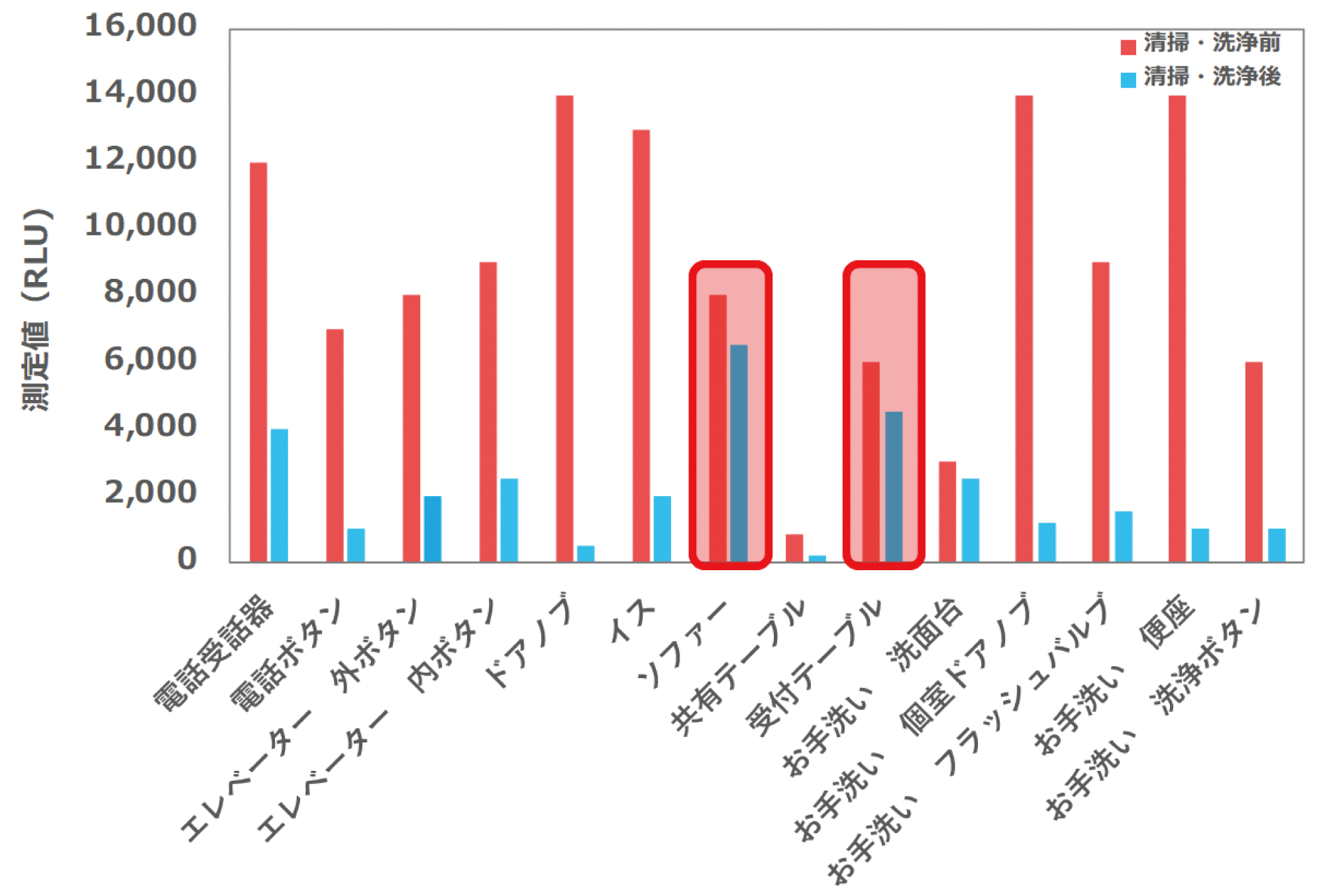

清掃・環境衛生分野の清掃・洗浄前後の測定値

清掃・洗浄前後の測定値を用います。 汚れが残りやすい箇所を、棒グラフで見える化しましょう。

赤い四角の箇所は清掃・洗浄前後で測定値の減少が少なく、汚れが残りやすい箇所と言えます。 このような箇所は、改善措置を繰り返しながら、測定値を下げていきましょう。

暫定基準値の設定

清掃・洗浄後の測定値が下がり、清掃・洗浄がうまくいっていることが確認できたら、測定値を小さい順に並べて、小さい方から数えて80%( 80%タイル)が合格する値を暫定基準値として設定する。

- 基準値設定のための測定値収集の考え方

| 名称 | 考え方 | 例 |

|---|---|---|

| パターン1 | 1つの検査ポイントに対して5回以上測定し、測定値を収集 | 同じ包丁を、合計で5回以上ふき取り検査を行った値を基準値設定に用いる。 |

| パターン2 | 検査ポイントをグループ分けして各グループで5回以上測定し、測定値を収集。 | 素材がステンレスである手すり、ドアノブなど、それらを合計で5回以上ふき取り検査を行った値を、基準値設定に用いる。 |

| パターン3 | 検査ポイントやそのグループ分けを問わず、全体 で数十カ所程度測定し、測定値を収集。 | タッチパネル、エレベーターボタン、ドアノブ、水栓など、 合計で数十カ所程度ふき取り検査を行った値を、基準値 設定に用いる。 |

- 80%タイルによる暫定基準値

-

ヒストグラムによる80%タイルのイメージ図

現状の状態に即した基準設定のため、測定した発光量の分布を用いて、80%タイルによる基準値を設定します。

(例) 測定した発光量の分布から求めた80%タイル算出の結果、基準値を2,000 RLUに設定します。

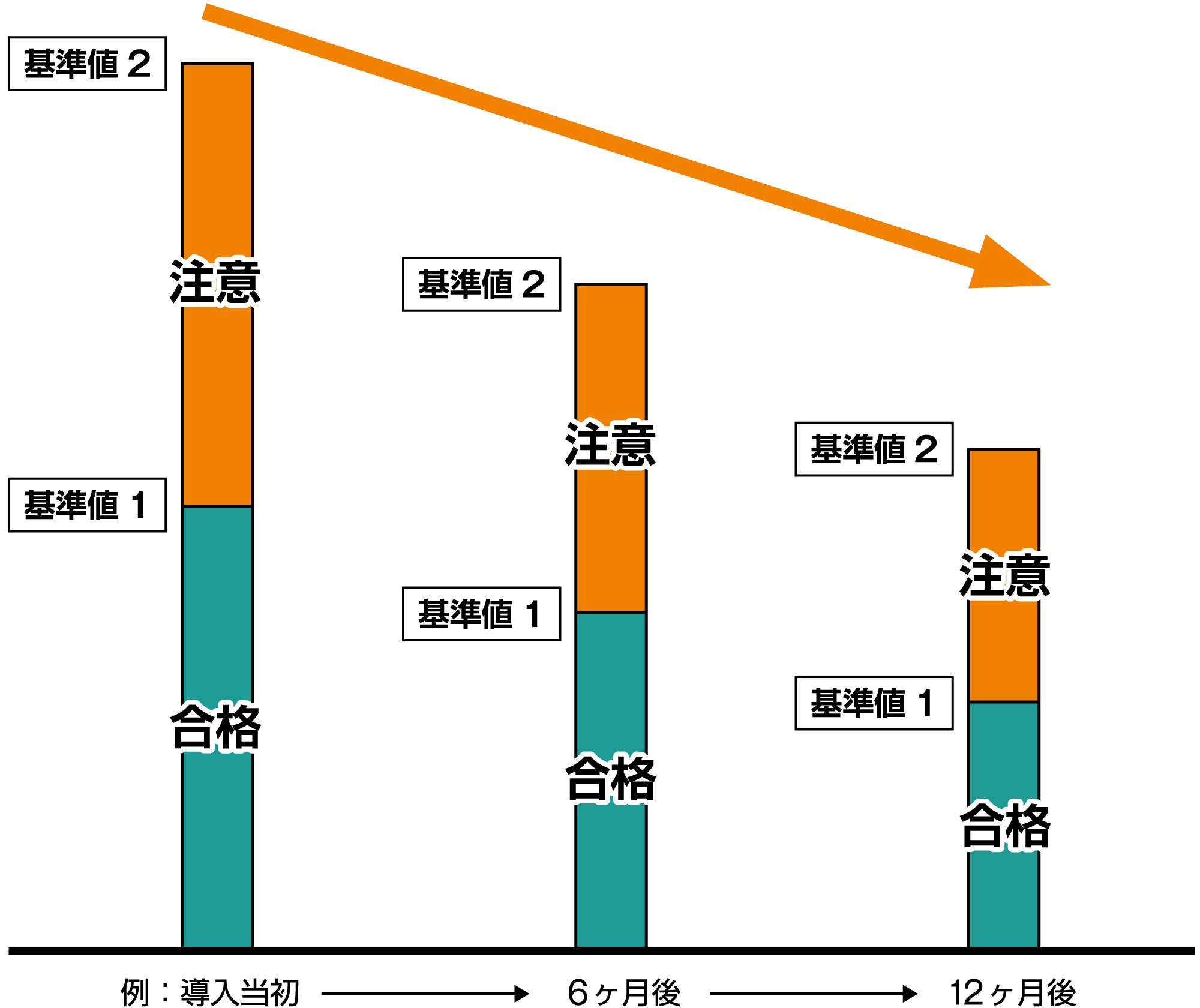

暫定基準値を見直す場合

暫定基準値による運用が安定したら、さらに綺麗な衛生管理を目指し、暫定基準値を見直しましょう。より低い基準値でも管理ができるように、清掃・洗浄方法を改善し、測定値を下げていきましょう。

改善後の清掃・洗浄後の測定値を用いて再びヒストグラムを作成し、80%タイルによる基準値を下げていきましょう。このような作業を繰り返すことで、よりよい衛生状態を実現します。

改善措置により測定値が下がった場合は、基準値1、2ともに下げながら、キレイな状態を目指しましょう。

設定方法3:ユーザーの事例を参考に設定する

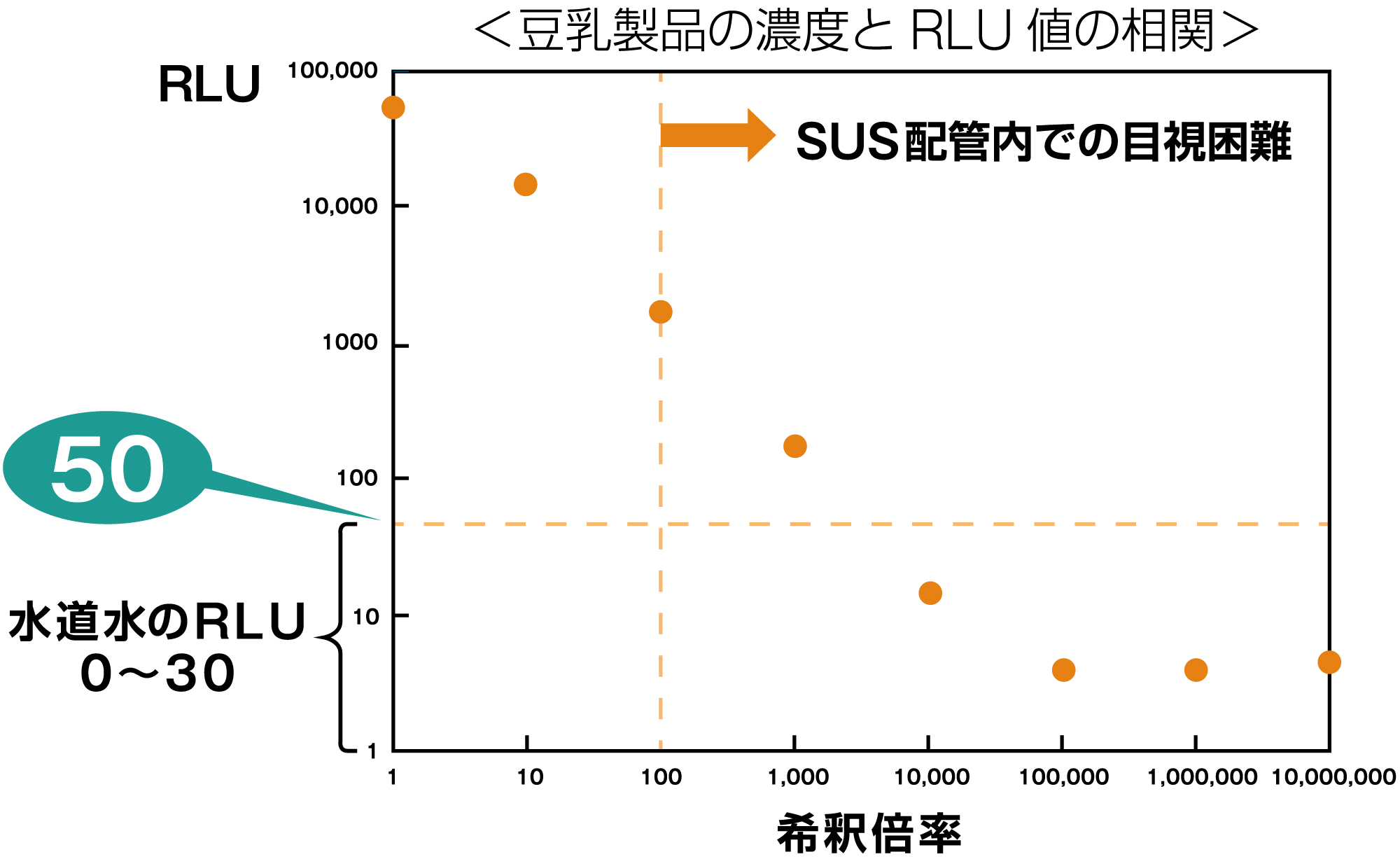

ユーザー事例1【豆乳工場】

水道水のRLU値は0〜30 RLUといわれているが、調整豆乳を1万倍希釈すると、このRLU値を示すようになる。したがって、当工場では、このレベル(1万倍希釈)での洗浄を実施するために、「50 RLU」という管理基準値を設定した。 同様に、豆乳飲料(麦芽コーヒー)の濃度とRLU値の相関関係についても調べたが、同様の結果を示すことがわかった。こうしたデータを基に、どの豆乳飲料を製造する場合でも、ATP検査の管理基準値は50 RLUにしている。

ユーザー事例2【ビール工場】

ATP検査の機器メーカーからは「食品設備では300 RLU]といったような推奨値が示されています。それを見ながら、では当社は「100 RLUを目指そう」「30 RLUを維持できるはずだ」といった目標を示しています。現在は、ほとんどの箇所を30 RLUで管理しています。(メーカーの推奨値よりも厳しい基準ですが)具体的な数値目標を示すことで、一人ひとりの衛生意識は大きく変わってきます。

ユーザー事例3【食肉加工】

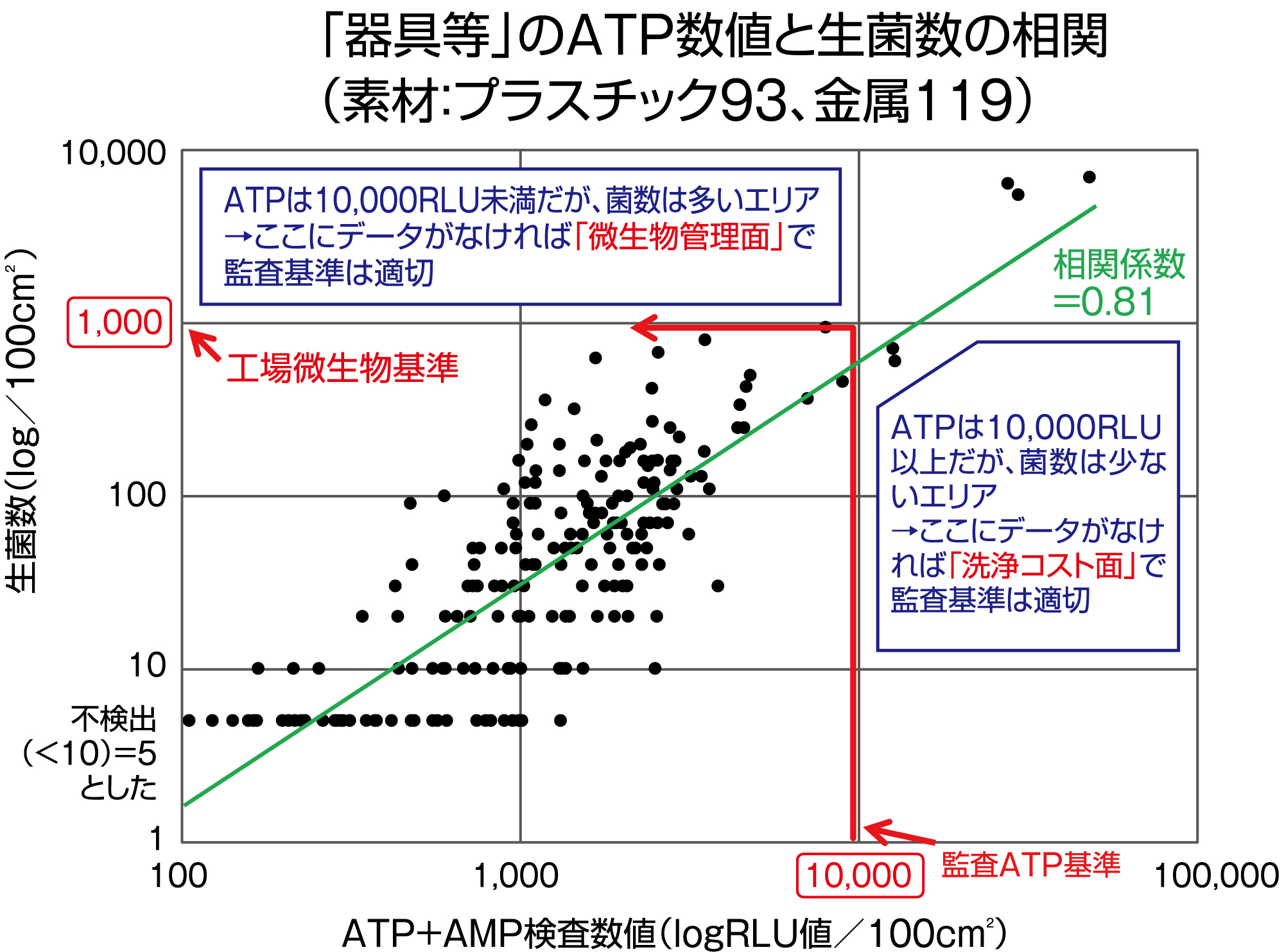

基準値を10,000 RLUと設定した場合、もしも「ATP検査で10,000 RLU未満でありながら、微生物検査が自主基準(1,000個/100 cm2)を超える検定」があれば(つまり、図3のグラフ内で左上の四角く囲った部分にプロットがあれば)、それは「ATP検査で合格だが、微生物検査では不合格」ということであり、すなわち「10,000 RLUは基準値として不適切」ということになります。図3のデータを見る限り、「ATP検査で10,000 RLU未満、かつ微生物検査で1,000個/100cm2以上」という検体は認められませんでした。一方、もし「ATP検査で10,000 RLUを超えるが、微生物検査で1,000個/100cm2を下回る」という検体があれば(つまり、図3のグラフ内で右側の四角く囲った部分にプロットがあれば)、それは「微生物検査で合格なのに、さらに厳しい洗浄を要求している」ということであり、「過度な洗浄を要求している」「洗浄コストをかけすぎている」ということになり、効率的ではない洗浄を要求していることになります。図3のデータを見ると、このエリアに該当するのは数検体しかありませんので、(10,000 RLUという基準値で)問題はないと判断しました。

ユーザー事例4【水産加工】

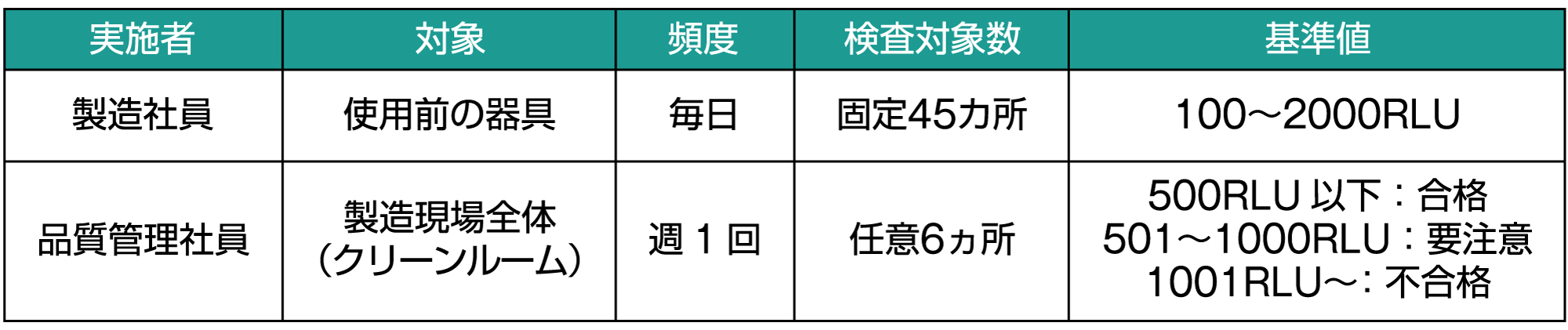

ATP検査の基準値を設定するに当たり、最初に悩んだことは、「ATP検査の結果(RLU値)と微生物検査の結果(菌数)に相関性があるか?」 という点でした。もし、微生物検査からATP検査に移行して、「これまで微生物検査で『合格』が多かった箇所が、『不合格』ばかりになった」といった状況になってしまうと、現場が混乱する恐れがあります。何かしらの根拠がなければ、現場の皆さんがATP検査の導入を納得してくれないかもしれません。そうした状況に陥らないよう、ATP検査を導入する前に、きちんとした裏づけデータをとる必要がありました。その一方で、「モデル的な実験結果に基づく根拠作りはしたくない。あくまでも、現場でのデータに基づいた根拠を示したい」という気持ちもありました。しかしながら、結論から申し上げると、「製造現場においてATP検査と微生物検査の相関性をとることは難しい」ということがわかりました。 次に、代案として「現場で収集したRLU値に基づいて、基準値を設定する」という検討を始めました。まずは現場でATP検査を「仮運用」しました。その際の基準値は、500 RLU以下を「合格」、501〜1,00 0RLUを「要注意」、1,001 RLU以上を「不合格」としました。半年ほどの仮運用の間に数百検体の検査結果が得られたので、各ふき取り対象の8割が合格するラインを基準値としました(ちなみに、検査結果を見ると200〜500 RLUが多かったです)。

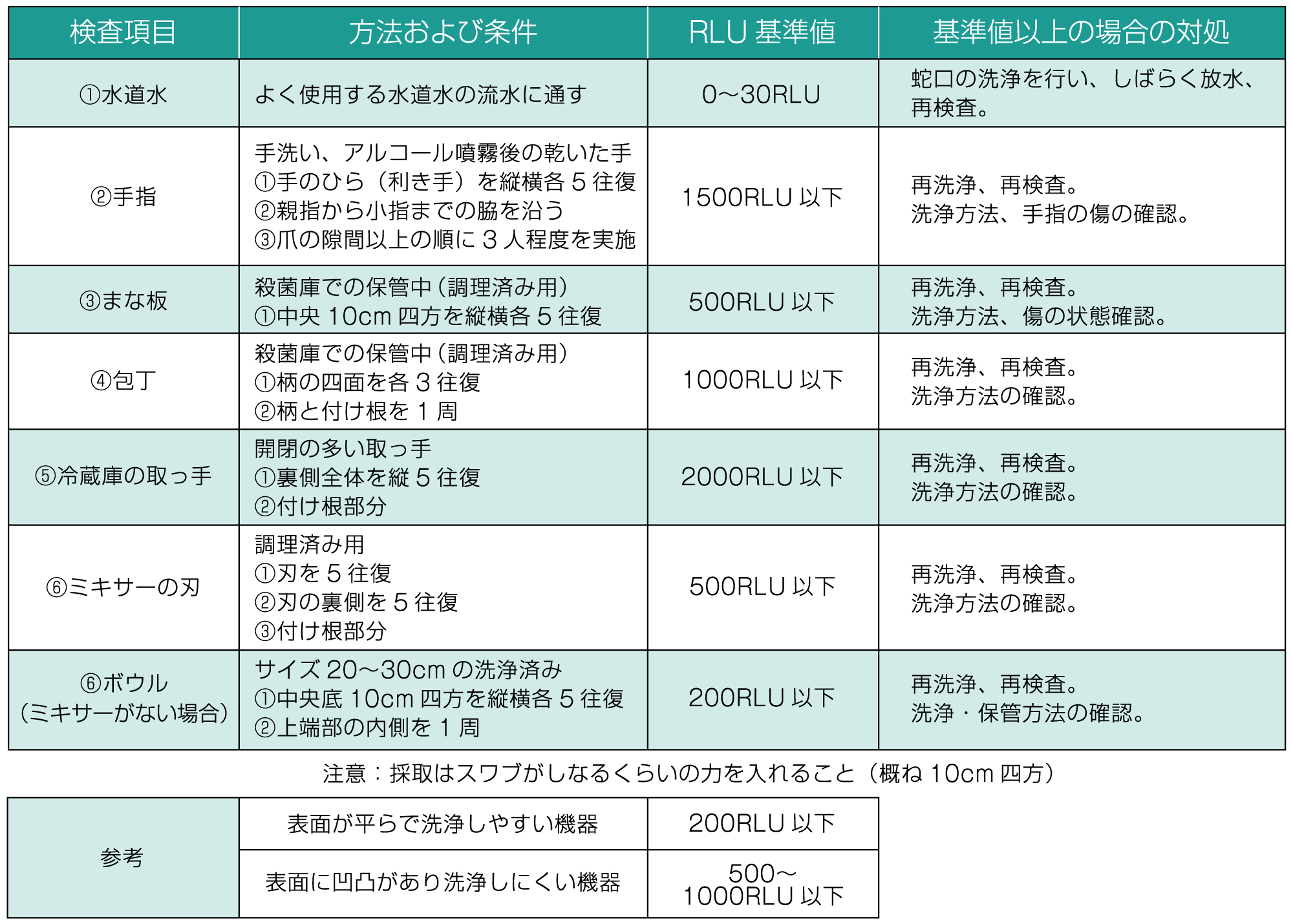

ユーザー事例5【福祉施設厨房】

まず検査時の基準となる水道水を測定します。その後、手指、まな板、包丁の柄、冷蔵庫の取っ手(裏側)、ミキサーの刃を検査します。マニュアルには、詳細なふき取り箇所の説明の他、「スワブがしなる程度の力が入れる」などの注意書きも記してあります。なお、基準値については、キッコーマンバイオケミファ社の推奨値を、そのまま適用しています。

ユーザー事例6【厨房】

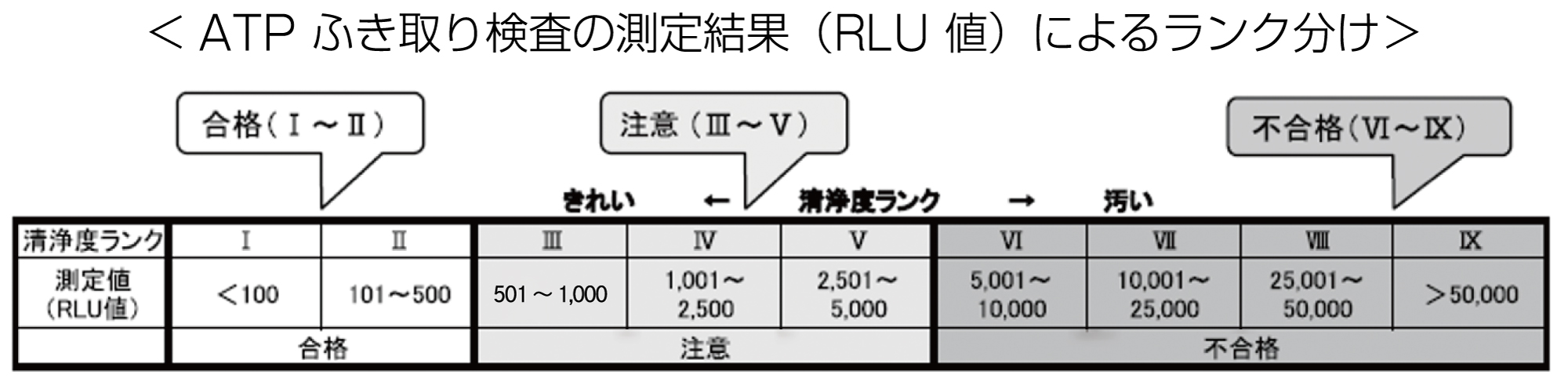

学生の給食マネジメント実習(清掃を含む)が終わった後、卒論生が実習室に入って、ATP 検査を実施することにした(検査期間は平成25 年5 〜12 月のうち13 日)。測定結果(RLU 値※)は、表1 に示すような9 段階の「清浄度ランク」に分類し、ランクⅠ〜Ⅱを「合格」(500 RLU 以下)、ランクⅢ〜Ⅴを「注意」(501 〜5,000 RLU)、ランクⅥ〜Ⅸを「不合格」(5,001 RLU 以上)と判定することにした。